|

氢氧化铝对有机硅灌封胶性能的影响

发布时间:2018年12月1日 12时55分

摘要:

以端乙烯基硅油为基胶、含氢硅油为交联剂、γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570)为表面处理剂、Al(OH)3或Al(OH)3/铂络合物为阻燃剂,制备阻燃型有机硅电子灌封胶。研究结果表明:对Al(OH)3表面进行处理、降低其粒径、增加其含量、Al(OH)3/铂络合物并用等均有利于提升灌封胶的阻燃性能;当w(KH-570)=0.5%[

相对于Al(OH)3质量而言]、Al(OH)3的平均粒径为2.6μm、m(5.0μAl2O3)∶m[2.6μmAl(OH)3]=160∶40和w(铂络合物)=0.002%(相对于基胶质量而言)时,可制得阻燃性优异的有机硅电子灌封胶。

前言

近年来,随着电子电器材料向着小型化、集成化、超薄化、高性能化和高可靠性等方向发展,人们对电子灌封胶的性能要求也越来越高(如良好的耐高低温性、耐高剪切力性、流动性、力学性能、电绝缘性、导热性和阻燃性等)。

硅橡胶可在宽温度范围内长期保持弹性,并且可常温硫化或热硫化,而且硫化时具有不吸热、不放热、电气性和化学稳定性俱佳等特点,因而是电子灌封胶的首选基体。然而,典型的未改性硅橡胶阻燃性较差,即使以超细二氧化硅和碳酸钙作为填料时,其阻燃性仍然较差(100%完全燃烧)。因此,以硅橡胶作为电子灌封胶的基体,必须外加阻燃剂。

氢氧化铝[Al(OH)3]具有阻燃、消烟和填充等功能,并且其燃烧时无二次污染,而且具有吸热量大、价格低和来源广等优点,因而已广泛应用于有机硅电子灌封胶等材料中。

本研究以端乙烯基硅油为基胶、含氢硅油为交联剂、Al(OH)3或Al(OH)3/铂络合物为阻燃剂,制备阻燃型有机硅电子灌封胶。通过探讨不同类型的阻燃剂及其含量对灌封胶性能的影响,本研究以端乙烯基硅油为基胶、含氢硅油为交联剂、Al(OH)3或Al(OH)3/铂络合物为阻燃剂,制备阻燃型有机硅电子灌封胶。通过探讨不同类型的阻燃剂及其含量对灌封胶性能的影响,优选出制备灌封胶的最佳工艺条件,以期为该领域的后期研究封胶的最佳工艺条件,以期为该领域的后期研究。

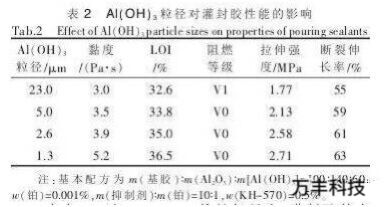

Al(OH)3粒径对灌封胶性能的影响

在其他条件保持不变的前提下,Al(OH)3的粒径对灌封胶性能的影响如表2所示。由表2可知:当Al(OH)3含量相同时,Al(OH)3粒径越小,灌封胶的LOI越高,说明其阻燃性能越好。这是由于Al(OH)3的粒径越小,说明其比表面积越大,故相同含量Al(OH)3可与硅橡胶接触的概率也就越多,灌封胶燃烧时形成的炭层更加致密(即更有利于阻隔热量和O2的入侵,防止可燃性气体的扩散),阻燃效果更好。

由表2可知:Al(OH)3的粒径越小,灌封胶的力学性能越好(这是由于小粒径填料具有更好的补强效应)。然而,Al(OH)3的粒径越小,灌封胶的黏度越大,而黏度过大时,不利于灌封胶的灌封作业。

综合考虑,选择粒径为2.6μm的Al(OH)3作为阻燃剂时较适宜。

结语

(1)以端乙烯基硅油为基胶、含氢硅油为交联剂、KH-570为Al(OH)3的表面处理剂、Al(OH)3或Al(OH)3/铂络合物为阻燃剂,制备有机硅电子灌封胶。

(2)与未经KH-570处理过的Al(OH)3相比,经KH-570处理过的Al(OH)3体系具有较低的黏度、较高的力学性能和LOI,并且其综合性能在w(KH-570)=0.5%时相对最好。

(3)当Al(OH)3含量相同时,其粒径越小,相应灌封胶的LOI越高,阻燃性能越好;然而,Al(OH)3粒径越小,灌封胶的黏度越大,并且越不利于灌封操作。综合考虑,选择粒径为2.6μm的Al(OH)3作为阻燃剂时较适宜。

(4)Al(OH)3含量越高,相应灌封胶的阻燃性能越好;铂络合物/Al(OH)3并用对灌封胶具有良好的协同阻燃效果。采用单因素试验法优选出阻燃性优异的有机硅电子灌封胶的最佳工艺条件是m(5μmAl203)∶m[2.6μmAl(OH)3]=160∶40、w(铂络合物)=0.002%和w(KH-570)=0.5%。

|